Urządzenie do wytwarzania udarowych przebiegów prądowych

Geneza powstania urządzenia

Od dłuższego czasu planowałem wykonać urządzenie umożliwiające badanie zjawisk związanych z przepływem dużego prądu. W 2020 roku stanąłem przed wyborem tematu pracy magisterskiej i zdecydowałem, że będę wnioskować o własny temat – opracuję urządzenie które będzie zdolne do generowania przebiegów prądowych rzędu tysięcy amper przy napięciu kilkuset wolt.

Pierwsze rysunki ideowe urządzenia powstały w lutym. 2020r., a pierwsze załączenie urządzenie odbyło się w styczniu 2021 roku. Urządzenie od samego początku zaprojektowałem i wykonałem we własnym zakresie.

Przy tworzeniu urządzenia korzystałem z usług CNC (konstrukcja mechaniczna mocowania silnika autotransformatora) i przedsiębiorstwa zajmującego się produkcją PCB na podstawie projektu (sterownik tyrystorów, zasilacz, tłumik).

Uwagi dotyczące bezpieczeństwa podczas korzystania z urządzenia

– hałasu o znacznej wartości natężenia;

– promieniowania UV, IR i w zakresie światła widzialnego;

– dymu i cząstek rozgrzanego metalu;

– odłamków w przypadku testowania mniej wytrzymałych aparatów i ograniczników przepięć.

Powtarzanie doświadczeń zamieszczonych w tym artykule jest niewskazanie.

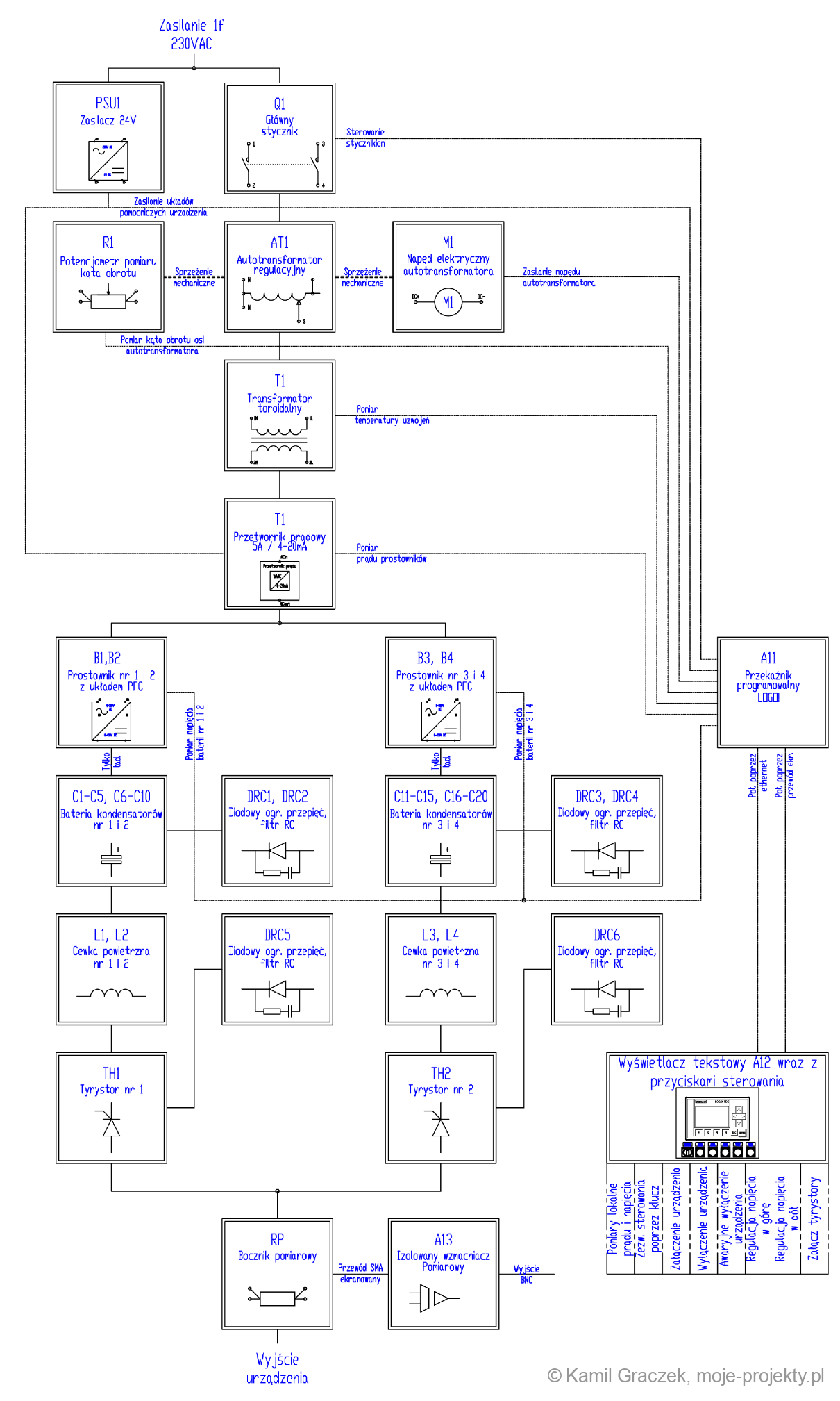

Schemat blokowy urządzenia

Uproszczony schemat blokowy urządzenia przedstawiono na rysunku nr rys. 1

Urządzenie dostosowane jest do zasilania z jednofazowego napięcia 230 VAC. Sekcja zasilania składa się ze stycznika „Q1” który załącza autotransformator regulowany AT1. Regulowane napięcie z autotransformatora trafia na transformator T1, gdzie zostaje podnoszone i prostowane w jednym z 4 prostowników.

Urządzenie zostało podzielone na cztery baterie kondensatorów po 5 kondensatorów w każdej. Każda z baterii kondensatorów posiada swoją cewkę powietrzną (L1-L4) ograniczającą stromość narastania prądu oraz zmniejszającą niejednoczesność załączania się tyrystorów.

W urządzeniu przewidziane zostały dwa tyrystory dużej mocy (TH1, TH2), które zasilone są poprzez wyżej wymienione cewki powietrzne.

Na bateriach kondensatorów (DRC1-DRC4) oraz przy tyrystorach (DRC5, DRC6) zostały zamontowane ograniczniki przepięć chroniące te podzespoły od udarów napięciowych.

Do pomiaru prądu udarowego przewidziano bocznik pomiarowy (RP) współpracujący z izolowanym wzmacniaczem pomiarowym (A13).

Wszystkie sygnały dwubitowe i analogowe zostały sprowadzone do przekaźnika programowalnego Logo! prod. Siemens (A11). Pomiar prądu i napięcia ładowania odbywa się przy pomocy przetworników analogowych 4-20 mA.

Sterowanie urządzeniem zrealizowane jest za pomocą konsoli, która umożliwia załączenie urządzenie z bezpiecznej odległości. W konsoli umieszczony został też wyświetlacz Logo! TDE (A12) który jest wykorzystany do prezentowania stanu pracy urządzenia oraz pomiarów.

Napięcie pomocnicze 24 VDC będące niezbędne do działania urządzenia dostarczone jest przez zasilacz impulsowy (PSU1).

Bateria kondensatorów

Urządzenie posiada cztery baterie kondensatorów o łącznej pojemności 0,12 F

i napięciu 500 V. Energia zgromadzona w baterii wynosi 12 kJ przy 450 V.

Podział kondensatorów na cztery baterie powoduje ograniczenie skutków zwarcia pojedynczego kondensatora w baterii. W przypadku zastosowania jednej dużej baterii kondensatorów można byłoby znacznie uprościć konstrukcję urządzenia. Jednak z drugiej strony spowodowałoby to wzrost prądu zwarciowego na zaciskach baterii który byłby ograniczony tylko przez impedancję kondensatorów. Taka sytuacja byłaby bardzo niebezpieczna zarówno dla obsługi urządzenia jak i dla pozostałych, sprawnych kondensatorów.

Poszczególne kondensatory połączone zostały miedzianym płaskownikiem

o przekroju 125 mm2 poprzez przekładki bimetaliczne (Al-Cu), a całość znajdowała się na lekkiej aluminiowej konstrukcji. Bezpośrednio na szynach miedzianych zamontowano obwody drukowane ograniczników przepięć (rys. 2)

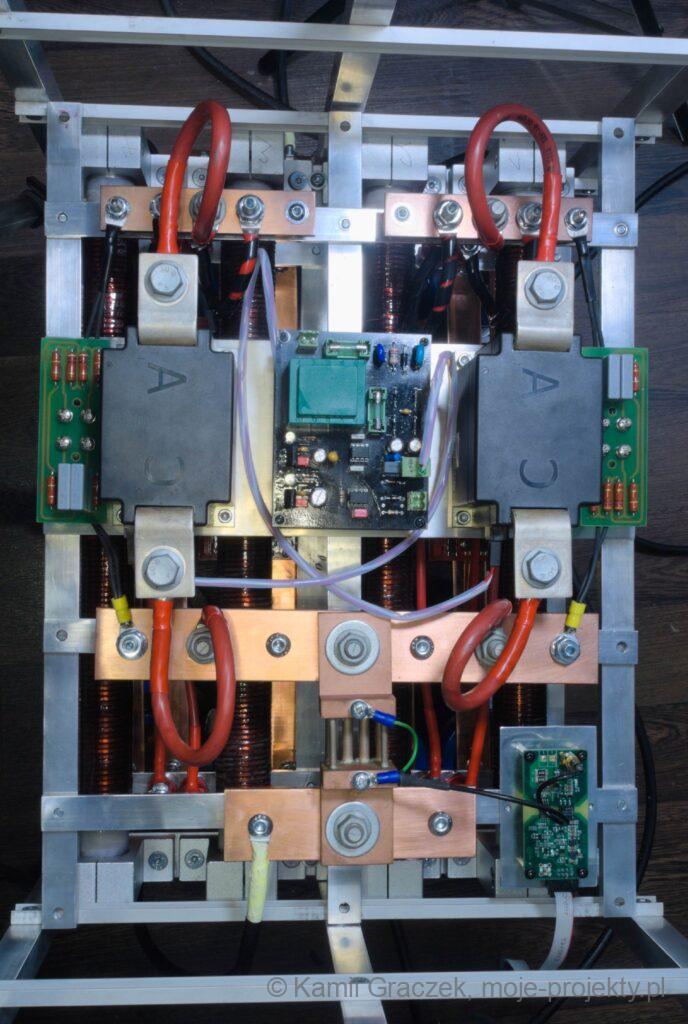

Projekt modułu tyrystorów

Konstrukcja modułu wykonana

została z ceowników i płaskowników. Tyrystory zostały umieszczone na 4 mm

płycie aluminiowej która zapewnia odpowiednie chłodzenie, przy czym ilość

wydzielanego ciepła podczas przepływu prądu zwarciowego przez tyrystory jest na

tyle mała, że temperatura tego radiatora wzrasta w sposób nieznaczny.

Doprowadzenia zasilania z baterii

kondensatorów wykonano z szyny miedzianej

20×5 mm, a szyny łączące tyrystory i bocznik 40×5 mm. Szyny prądowe umieszczono

na izolatorach kompozytowych o wytrzymałości 1,5 kV. W centralnej części modułu

znajduje się układ sterowania bramkami tyrystorów. Przy każdym z tyrystorów

umieszczono podwójną diodę 60 A na której umieszczono PCB z tłumikiem RC. Na rys. 3

przedstawiono gotowy moduł tyrystorów.

Zasilacz 0-450 VDC

Do naładowania baterii kondensatorów wykorzystany został zasilacz prądu stałego o odpowiednio wysokim, regulowanym napięciu wynoszącym nie więcej niż 450V. Zasilacz w tym urządzeniu został skonfigurowany tak, aby działał jako źródło prądowe, żeby w optymalny sposób wykorzystać możliwości transformatora i skrócić czas ładowania.

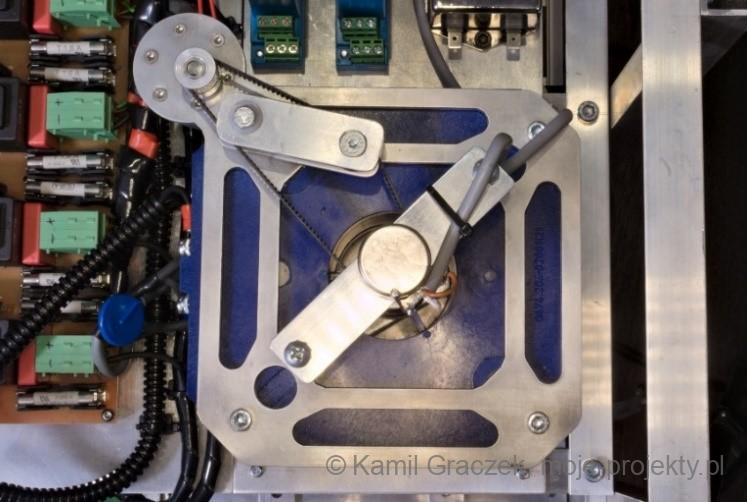

Za regulację napięcia odpowiada regulowany autotransformator o prądzie znamionowym 4 A przy maksymalnym napięciu 250 V.

Zaprojektowano napęd elektryczny suwaka autotransformatora. Zmiana położenia wybieraka, a tym samym regulacja napięcia na wyjściu autotransformatora została zrealizowana w oparciu o miniaturowy silnik prądu stałego (3,5 obr/min) który posiada dodatkową przekładnię wykonaną w oparciu o pasek zębaty. Przy takim przełożeniu ruch w zakresie roboczym trwa około 40 sek. Zakres obrotu autotransformatora został ograniczony mechanicznie oraz programowo tak, aby nie przekroczyć napięcia 450V mierzonego

na zaciskach baterii. Napęd został zamontowany na aluminiowej płycie wyciętej na CNC zgodnie z projektem (rys. 4). Na wyjściu autotransformatora znajduje się toroidalny transformator zwiększający napięcie o przekładni napięciowej 230/400 V i mocy 500 VA. W celu zwiększenia ilości odprowadzonego ciepła z uzwojeń transformatora wykonano walec z aluminium który umieszczono wewnątrz rdzenia toroidalnego. Wolną przestrzeń pomiędzy aluminiową konstrukcją, a transformatorem wypełniono żywicą termoprzewodzącą.

Badanie elementów elektrycznych dużym prądem

Wkładka topikowa 125A gG/gL 120kA o wymiarze NH00C

Zbadano wkładkę topikową 125 A gG o rozmiarze NH00C, zdolności zwarciowej

120 kA i napięciu znamionowym 500 V AC.

Tania wkładka topikowa przy wyłączaniu zwarcia zachowała się nieprawidłowo ponieważ część łuku elektrycznego wydostało się poza porcelanową obudowę (rys. 5).

Na ostatniej stopklatce widoczna jest jasna poświata która była spowodowana fragmentem stopionej taśmy topikowej opierającej się o obudowę wkładki bezpiecznikowej.

Na rys. 5 przedstawiono wnętrze wkładki topikowej po usunięciu porcelanowej obudowy izolacyjnej. Widoczne na zdjęciu zeszklenia z inkluzjami miedzi wskazują

na obecność bardzo wysokiej temperatury w czasie przepływu prądu zwarciowego.

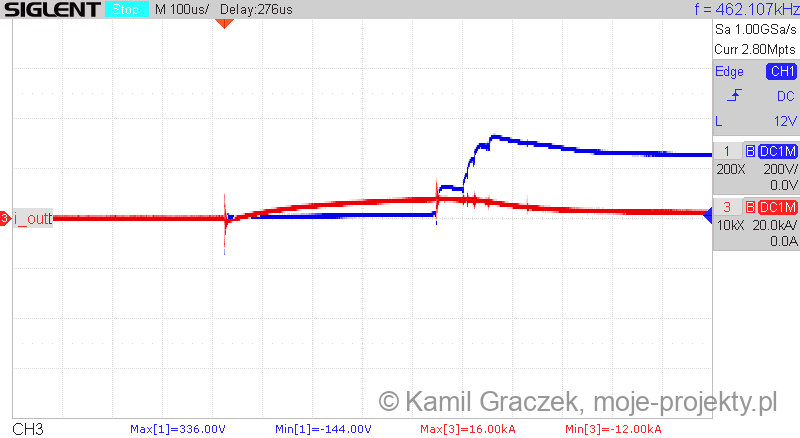

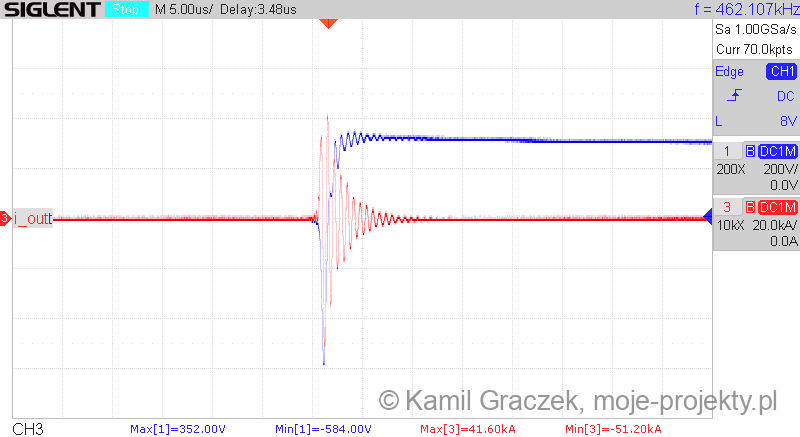

Na przebiegu prądu i napięcia widocznym na rys. 6 można zaobserwować na samym początku przepływ znacznego prądu po czym następuje ograniczenie prądu przez wkładkę topikową. Następnie po około 450 µs widoczny jest wzrost napięcia na zaciskach wkładki topikowej i ponowny wzrost prądu co mogło być spowodowane wtórnym zapaleniem się łuku elektrycznego w bezpieczniku nie przystosowanym do gaszenia łuku DC.

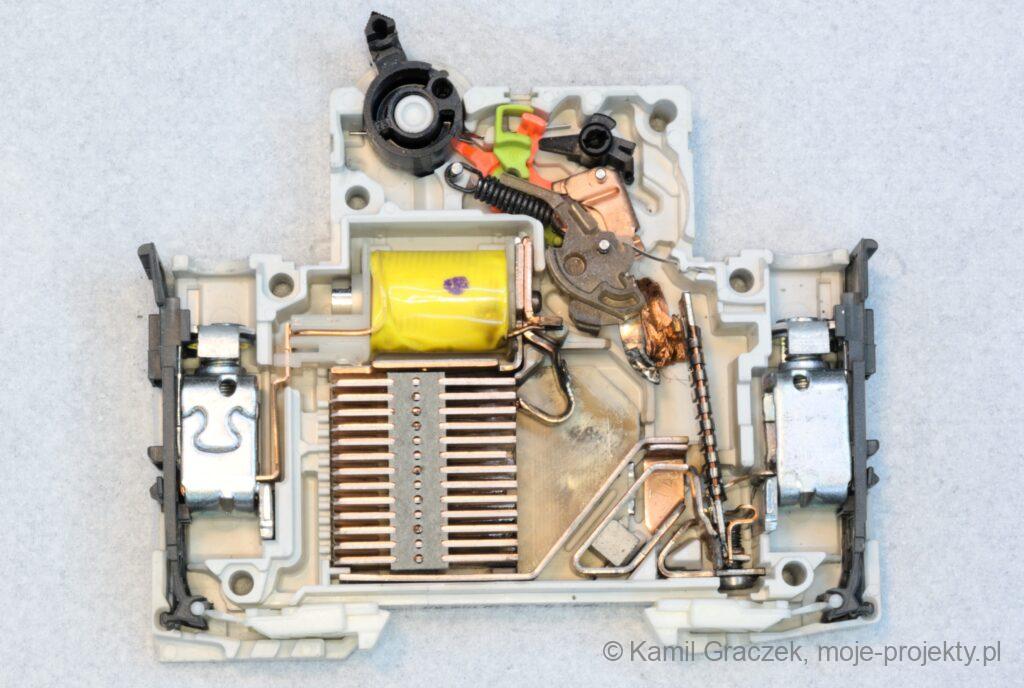

Wyłącznik nadprądowy C1,6A 10kA DC

Badany wyłącznik posiada zdolność zwarciową dla DC 10 kA i napięcie znamionowe 70 V dla DC i 220 V dla AC. Prąd znamionowy 1,6 A i charakterystyka „C”. Z pośród wszystkich badanych wyłączników ten najszybciej wyłączał zwarcie przy czym zarówno wartość prądu zwarciowego jak i napięcia pracy zostały przekroczone. Wyłącznik badano napięciem 340 V

Na rys. 7 przedstawiono wnętrze jednopolowego wyłącznika DC poddanemu kilkukrotnemu działaniu prądu o wartości 50 kA. Wyłącznik nie posiada oznak uszkodzeń, jednak jego styki posiadają ślady wytopień spowodowane przepływem dużego prądu. Bimetal nie posiada odbarwień termicznych, a płytki dejonizacyjne posiadają nieznaczne ślady działania wysokiej temperatury. W prawej dolnej części widoczny jest neodymowy magnes mający za zadanie sprawniej wydmuchiwać łuk ze styków w kierunku metalowych blaszek gaszących łuk przy przepływie małego prądu. Elektromagnes wyzwalacza zwarciowego nie posiadał oznak podwyższonej temperatury pracy.

W ramach sprawdzenia jak polaryzacja wyłącznika wpływa na przebieg wyłączenia prądu przeprowadzono dwie próby polegające na udarze prądowym przy tym samym napięciu i parametrach obwodu jednak podczas pierwszej próby polaryzacja wyłącznika jest zgodna

z wytycznymi producenta, a w drugiej próbie polaryzacja została zamieniona.

Wartości prądu są zbliżone do siebie i wynoszą 93,6 kApk-pk w przypadku polaryzacji poprawnej i 92,8 kApk-pk w przypadku polaryzacji przeciwnej. Również czasy wyłączenia

są podobne i nie przekraczają 10 µs. Wyniki pomiarów przedstawiono na rys. 8 i rys. 9.

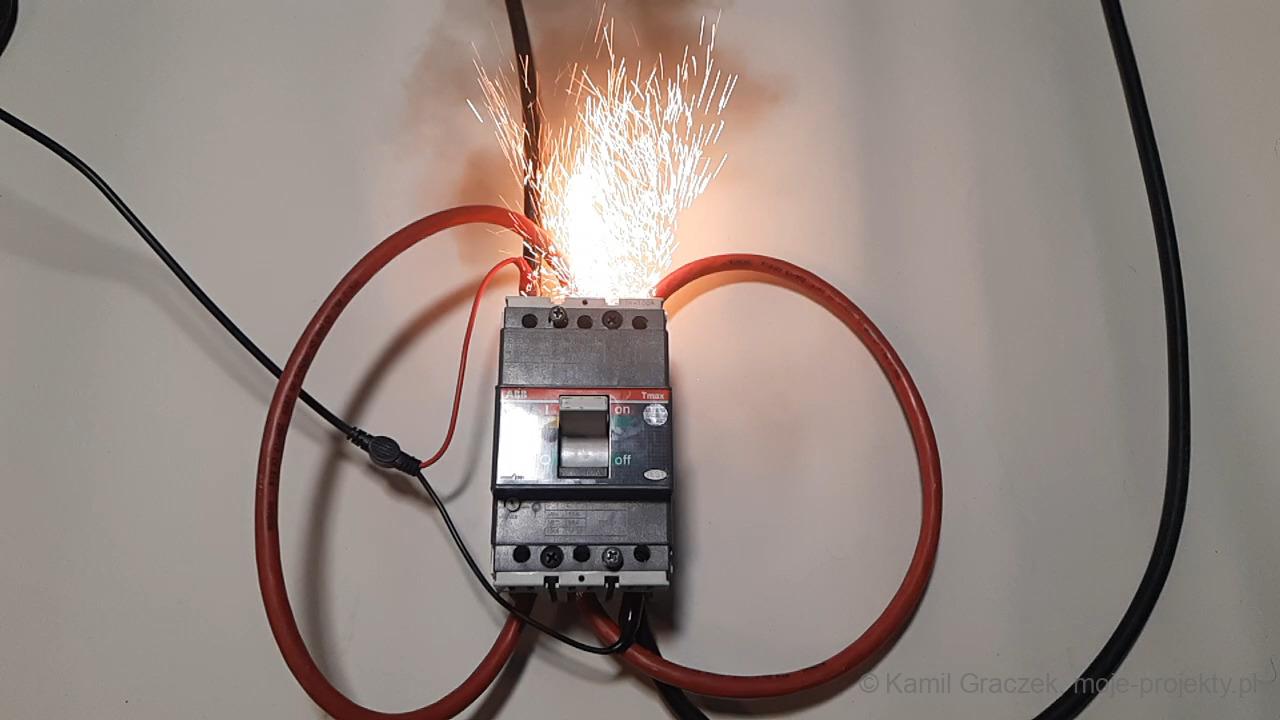

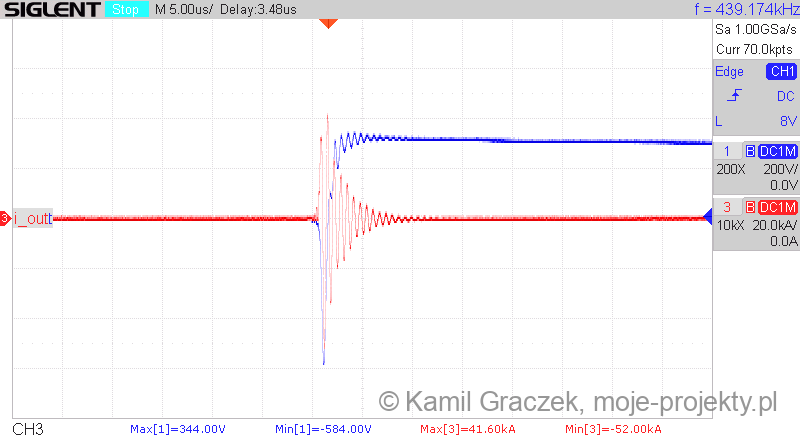

Wyłącznik kompaktowy 100 A, 36 kA DC

Badany wyłącznik posiadał prąd znamionowy In=100 A oraz prąd znamionowy wyłączalny zwarciowy graniczny Icu=36 kA przy 500 VDC. Na rys. poniżej widoczne są skutki wyłączania prądu zwarciowego o wartości około 8kA przy napięciu 350V. Można było zaobserwować znaczny wydmuch gorącego łuku, gazów, oraz fragmentów stopionego metalu, dlatego przy projektowaniu instalacji wyposażonych w wyłączniki dużej mocy należy zastosować odpowiednie odległości od materiałów wrażliwych na ciepło.

W ramach kolejnej próby przeprowadzono badanie przy tych samych parametrach obwodu zwarciowego, jednak zmieniono ustawienie kamery tak, aby objęła kadrem cały wyłącznik. Na poniżej widać zachowanie się wyłącznika kompaktowego w czasie przepływu prądu o wartości około 8 kApk-pk. Pojawienie się znacznej ilości fragmentów stopionego metalu wskazywało na uszkodzenie elementów stykowych wyłącznika.

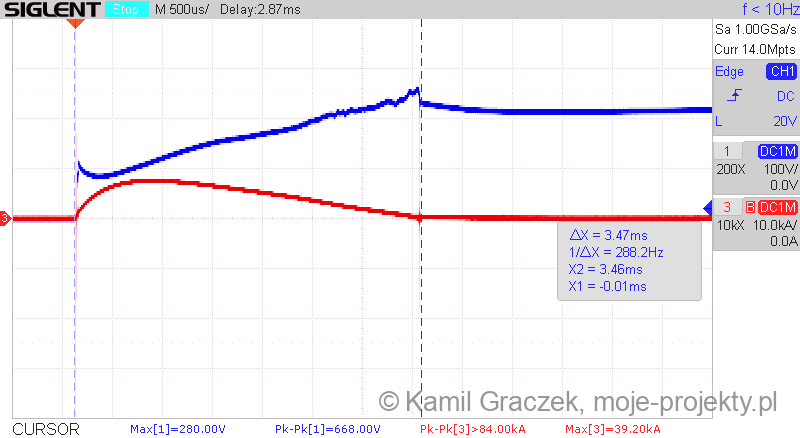

Znamionowy czas wyłączenia przez badany wyłącznik wynosi 7 ms. Na rys. 10 zbadano czas wyłączenia zwarcia tw =3,47 ms przy wartości szczytowej wynoszącej 39,2 kA, zatem wyłącznik spełniał deklarowane przez producenta parametry.

Po otwarciu wyłącznika na jego wewnętrznej części w której znajdują się elementy stykowe znajdował się czarny nalot oraz liczne fragmenty stopionego metalu. Zarówno styk stały oraz ruchomy posiadał wytopienia spowodowane wysoką temperaturą łuku elektrycznego (rys. wyżej).

Do zdjęcia zdemontowano komory gaszeniowe które były wykonane jako stalowe blaszki wprasowane w trudnotopliwe tworzywo sztuczne. Wyzwalacz zwłoczny w tym wyłączniku został wykonany w postaci taśmy bimetalowej o długości około 55 mm i grubości 1 mm. Wyzwalacz zwarciowy w odróżnieniu do wyłączników miniaturowych nie posiadał cewki w postaci solenoidu. Do wyzwolenia energii zgromadzonej w trzech sprężynach wykorzystano prostokątną blaszkę która reagowała na przepływ prądu przez fragment toru prądowego wyłącznika.